رنگ كردن قطعات كامپوزيت؛ مشكلات و راه حلها

يكي از مشکلاتی كه در صنعت كامپوزيت به ويژه دركاربردهاي خودرويی وجود دارد، رنگ كردن قطعات است. در اين مقاله اين موضوع مورد بحث قرار گرفته است.

رنگ کردن كامپوزيتها دارای پارامترهای خاصی است، برخی از اين پارمترها مربوط به نوع تقويتكننده الیاف میشود، برخی به ساختار مواد و برخی هم به دمايی كه قطعه در آن پخت می گردد.

در اصل رنگآميزی روی سطح يك كامپوزيت پليمری، مانند ساير سطوح میباشد و شامل چندين مرحله است:

1- چربیزدائی (درصورتيكه نياز باشد)

2- اصلاح سطح

3- اعمال آستری و در صورت نياز پخت

4-اعمال پوشش نهايی

5- پخت

معمولا قطعات پلاستيكي (به عنوان مثال سپر خودرو ) تحت شرايط دمای پايين برای پخت در حدود(oC80) قرار ميیگيرند.

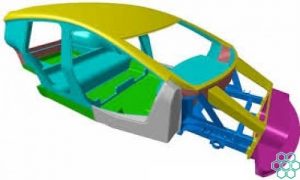

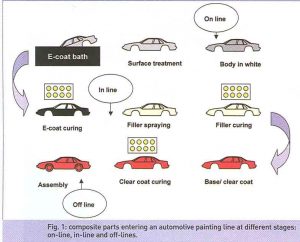

قطعات كامپوزيتی می توانند در مرحله اعمال آستر به خط رنگ خودروها وارد شوند كه دماي آن 140 تا oC160 ميباشد. حتی در مواردی میتوان قبل از مرحله پوششدهی توسط الكتريسيته (ED) قطعات كامپوزيت را وارد خط كرد به شرطی كه امكان تحمل دمای oC165 تا oC205 پخت را داشتهباشند.

كامپوزيت های گرما نرم (ترموپلاست)

استفاده از شعله برای اصلاح كامپوزيت های الياف شيشه پلیپروپيلن توصيه نمیشود چون ريسك برآمدگی الياف و بوجود آمدن يك سطح ريشريش، و سطح نهایی غيرقابل قبول وجود دارد.

دماي پخت پوشش در مورد كامپوزيتها محدود به مقاومت حرارتی آنها يعنیoC80 میباشد.

در مقايسه با قطعات از جنس پليمرهای تقويتنشده، پوشش كامپوزيتها از آسيبپذيری بيشتری برخوردار است و میبايست در مرحله اعمال آستری بسيار دقت نمود.

كامپوزيت های گرما سخت (ترموست)

اكثر كامپوزيت های رنگشده از جنس رزین پلیاستر ميباشند. به هنگام توليد بعضی قطعات حجم زيادی از ریلیز ایجنت استفاده ميیشود، ممكن است اين امر موجب کاهش کیفیت شرايط سطح قطعه شود.

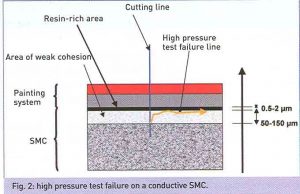

برای پوششهای سختتر از حد متوسط، در مواردی جدايش لايهها (delaminating) در لايه پوسته مشاهده شده است كه اين مشکل تنها با برداشتن لايه دارای چسبندگی ضعيف از سطح كامپوزيت قابل رفع است.

ايجاد حباب؛ مكانيزمها و راهحلها

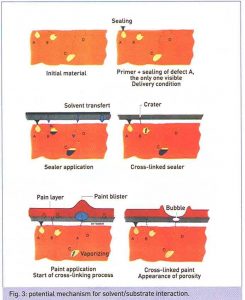

حباب هنوز مهمترين مشكل رنگآميزی قطعات كامپوزيت است. حتی در زمانی كه سازنده قطعات سعی می کند اين مشكل را توسط بكارگيری سيستمهای رنگآميزی در دمای پايين دارداز بین ببرد ، ریسک ایجاد حباب در خط مونتاژ افزايش می يابد.

تئوریهای مختلفی برای مكانيزم اين نقص وجود دارد. متخصصين فيات بر حضور حبابهای هوا تاكيد دارند، درحاليكه فورد به خطر تركهای ريزی كه بهنگام جدا كردن قطعه از قالب بوجود می آيند اشاره میكند.

بهنظر می رسد، قابليت كامپوزيت در جذب حلال رنگ، يك عامل مشترك در تمامی مكانيزمهاست.

به هنگام پخت فيلم رنگ، حلال شروع به تبخير می نمايد. اگر فيلمرنگ پخت شدهباشد، فشار ناشی از تبخير حلال موجب تركيدن حباب و بوجود آمدن منفذ میشود.

بر اساس اين مشاهدات راهكارهای مختلفي برای رنگآميزی وجود دارد كه مبتنی بر ايجاد مانع و يا بكارگيری خواص جذب كامپوزيت می باشد.

بهترين مثال بكارگيری خواص جذب، استفاده از سيستم يك جزئي بتونه است كه به ميزان قابل توجهي كيفيت رنگ قطعه را به هنگام الحاق به خط توليد خودرو پس از پوششدهی الكتريكی (Deetrocoating) بهبود میبخشد. در اين مثال بتونه، حفرههای ريز را پر كرده سهم قطعات رنگشده با كيفيت را از 75-70% به 99% افزايش می دهد.

آستری و سيلر استاندارد

روش ديگر بكارگيری خواص جذب، استفاده از يك پوشش آستری با خواص موردنظر و بعد اعمال لايه دوم به عنوان سدكننده میباشد، سيستم های چند لايه نتايج مثبتی داشتهاست ولی قيمت بالای آنها يك مانع بزرگ محسوب میشود.

فيات اين نوع سيستم را برای درپوش موتور خودروی آلفامئو اسپايدر كه در خط توليد در فرايند پوشش الكتريكی وارد میشود، بكارگرفته است.

اعمال سيستمهای چند لايه بصورت خيس (بدون پخت جداگانه) هزينه را كاهش می دهد ولی كارايی سيستم را پايين میآورد.

بكارگيری آستری ضخيمتر نيز يك راهحل محسوب می شود، گرچه خطر روان شدن رنگ را افزايش میدهد.

در آزمون های انجامشده توسط Unicarb، ضخامت لايهها به 70 تا 80 بدون افت كيفيت سطحی افزايش داده شدهاست. اين روش در برابر ايجاد كارايی دارد ولی وقتی تركهای ريز در سيستم وجود داشتهباشد اين كارايی كاهش ميیيابد.

اخيراً سه روش برای حذف حباب در رنگ ابداع شدهاست:

الف) پوششدهی درون قالب (In-mould Coating):

پوششدهی درون قالب چندين مزيت دارد:

1- در همان چرخه زمانی توليد و يا كمی بيشتر از آن، قطعه رنگشده بيرون میآيد.

2- قطعه هم می تواند رنگ شود و هم از نظر الكترواستاتيكی هادی شود. دو روش IMC وجود دارد: فشار پايين در قالب باز و فشار بالا(300-400) bar در جايی كه از خاصيت الاستيسيته مواد براه ايجاد لايه آستری استفاده میشود.

كارايی اين روش برای سطح پنلها قابل بحث نیست ولی لبه پنل خيلی خوب پوشش داده نمیشود. در اين روش برای خودروی دايملر هاچبك به همراه اعمال سيستم دو لايه هادی آستری/ سيلر بر لبهها و بعد بر كل پنل استفاده شدهاست. اين قطعات قبل از مرحله پوششدهی الكتريكی به خط توليد وارد ميشوند.

ب) پوششدهی پودری

اعمال پوششهای پودری در ضخامتهای زياد ممكن است كه خود امتيازی برای اين سيستم محسوب شود. اين پوششها بصورت تركيبی (هيبريد) و يا پلیاستری برای اوّلين بار در آمريكا برای لبهها بكار گرفتهشد.

در اروپا پودرهای الكتريكي در 4/1 پنلهای خودرو مانند پنل جلوی خودروی رنو Velsatis و پژو 807 (پنل جلو و عقب) استفاده شدهاند.

اگرچه اين مواد در كاهش ميزان ايجاد حباب موثر بودهاند، اما هماينك به اندازه قابليتشان رايج نيستند چرا كه يكی از ويژگیهای ايشان نياز به اعمال بر سطوح داغ (بيشتر از oC100 ) در هر ضخامتی میباشد. در اينجا وجود يك سطح هادی به اعمال پوشش كمك میكند.

ج) آستری پختشونده با UV

آستری های پخت UV سومين راهحل محسوب می شوند. برخلاف روش پودری كه امكان اعمال لايه ضخيم (بيشتر از 100) وجود دارد، در اين روش ضخامت رنگ بسيار پايين است (كمتر از 30) ولی خوب شبكهای (Crosslink) میشود.

آستر میتواند هادی يا غيرهادی باشد. يكي از مزاياي اين روش امكان استفاده از يك خط رنگ كوتاه و زمان خشكشدن كم میباشد. قطعات پيچيده را می توان با استفاده از سيستمهای روبوتيك پخت نمود.

به منظور كاهش خطر وجود نقاط پختنشده، برخی سازندگان از سيستمهای پخت دوگانه( UV +هاردنر) بهره ميبرند.

در اينجا بايد توجه داشت اگرچه روشهای مناسب رنگآميزی به كاهش حباب در رنگ كمك ميكند ولی راه های ديگری نيز برای بهبود پوششها از طريق شرايط قالبگيری (مثلاً قالبگيری در خلاء)، تغيير در فرمولاسيون و يا حتی طراحی قطعه وجود دارد.

ضمناً بايد دانست برخی از مشكلاتی كه در كيفيت سطح وجود دارد، منشائی غير از نكات قبلی دارد و مربوط به رنگآميزی نيست. دندانهها و اعوجاج با طول موج بيش از mm30 از جمله اين نقايص هستندكه رنگ نمیتواند آنها را ازبين ببرد. در اين موارد میبايست قالب، فرمولاسيون و پارامترهای فرآيندی مورد بررسی قرارگيرد.

مفهوم عبارت كلاس A

عبارت كلاس A راهی براي بيان هدف كيفيت سطح قطعات بدنه خودرو میباشد. البته برای اين عبارت، تعريف واحدی وجود ندارد و هر مشتری معيارهای خاص خود را داراست.

معنای اين عبارت به مرور زمان تغيير ميكند و به معناي ،،سطحي است كه ظاهر آن مورد پسند مشتري خودرو باشد،، ارتقاء می يابد.

روشهای ارزيابی اعوجاج سطح (Waviness) نيز در مقياسهای مختلف عمل میكنند. برخی در ابعاد كم و برخی در ابعاد وسيع تر به ارزيابی كيفيت سطح می پردازند.

دمای بالا قبل از اعمال رنگ میتواند تاثير منفی بر كيفيت سطح قطعه داشتهباشد و میتواند نقص برخی روشها محسوب شود. تقويتكننده میتواند نقايص را برجسته نمايد. بعد از اعمال آستری نزول كيفيت سطح در اثر دما ادامه میيابد ولی آهستهتر از قبل، به دليل فوق روش های مرطوب بر روشهای پودری دارای مزيت میباشند.

اعوجاج با طول موج بينmm 3/0 تا mm 10 بيانگر مشكلی در اعمال رنگ است. نكتهای كه خاص پوششهای پودری اكريليك می باشد، اين است كه اعوجاج در محدوده 10 تا mm30 اتفاق میافتد. اين اعوجاج ممكن است سطح غيرقابل قبولی ايجاد نمايد كه از فاصلة 3 تا 5 متری ديده میشود.

نتيجهگیری

رنگكردن كامپوزيتها در صنعت خودرو يك رويای دستنيافتنی نيست حتی زمانی كه روشهای دمای بالا مشكلات متعددی را ايجاد مینمايند. بدين منظور میبايست كنترل كاملی بر فرآيند از طراحی تا ساخت اعمال شود. و در پايان اينكه رنگكردن هرگز نبايد به عنوان روشی براي پنهانكردن نقايص مورد استفاده قرارگيرد.