ساخت نمونه های اولیه با فرآیند تزریق ، یک هنر و یک علم است. سطح بالایی از تخصص فنی و توجه به جزئیات نیاز است تا از اشتباهات کوچکی که منجر به هزینه های هنگفت شرکتها در زمینه تولید انبوه میشود جلوگیری شود. در این مقاله به بررسی برخی از نقایص وعیوب قالب سازی و روشهای رفع و جلوگیری از آنها می پردازیم که می تواند در حین قالب تزریق اتفاق بیفتد.

خطوط جریان

خطوط جریان ، رگه ها ، الگوها یا خطهایی هستند – معمولاً از رنگ خارج می شوند – که روی قطعه به عنوان نتیجه ای از مسیر عبور پلاستیک مذاب دیده می شود.

علت:

تفاوت در سرعت جریان پلاستیک مذاب در بخش های مختلف قالب در حین قالب سازی.

راه حل:

- سرعت تزریق و فشار را در حین قالب سازی به حد مطلوب افزایش دهید ، این امر باعث می شود حفره ها به درستی پر شوند (در حالی که اجازه نمی دهد زمان پلاستیک مذاب شروع به خنک شدن در نقطه اشتباه کند). همچنین می توان دمای پلاستیک مذاب یا قالب خود را بالا برد تا اطمینان حاصل شود که پلاستیک زیاد خنک نمی شود و باعث ایجاد نقص نمی شود.

- گوشه ها و مکانهایی که ضخامت دیوار تغییر می کند را گرد بسازید تا از تغییر ناگهانی جهت و سرعت جریان در زمان قالب سازی جلوگیری کند.

- ورودی را در یک نقطه در حفره قالب با دیوارهای نازک قرار دهید.

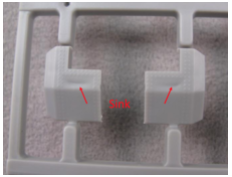

علامت ریزش در حین قالب گیری

علائم ریزش ، دهانه های کوچکی هستند که در مناطق ضخیم تر قطعه تزریق هنگام انقباض در قسمت های داخلی محصول نهایی ایجاد می شوند.

علل:

- زمان خنک کننده یا مکانیسم خنک کننده کافی برای خنک شدن و تمیز کردن پلاستیک در هنگام قالبگیری نباشد.

- فشار ناکافی در حفره یا دمای بیش از حد در GATE ایجاد شوند.

راه حل:

- دمای قالب باید کاهش یابد ، فشار نگه داشته شود و مدت زمان نگه داشتن آن طولانی شود تا امکان خنک سازی و پخت مناسب تر جهت قالبگیری فراهم شود.

- کاهش ضخامت قسمت های ضخیم ترین دیواره نیز باعث خنک شدن سریع تر می شود و به کاهش احتمال نشانه های ریزش کمک می کند.

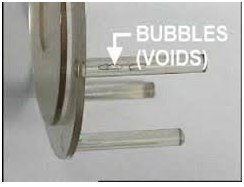

حفره های خلاء حفره های خلاء هوای به دام افتاده در داخل یا نزدیک به سطح نمونه تزریقی هستند.

علت:

در اثر جامدشدن ناگهانی بین سطح و قسمت های داخلی قطعه حفره ها بوجود می آیند.

راه حل:

- ورودی را در ضخیم ترین قسمت قالب سازی قرار دهید.

- مواد را به پلاستیک با ویسکوزیته کمتر تغییر دهید. این امر اطمینان می دهد که گاز کمتری به دام می افتد زیرا هوا می تواند با سرعت بیشتری فرار کند.

- فشار نگه داشتن و همچنین زمان نگه داشتن را افزایش دهید.

- اطمینان حاصل کنید که قطعات قالب کاملاً هماهنگ هستند.

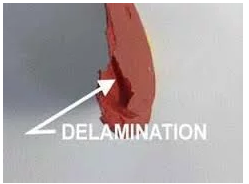

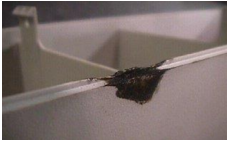

لایه لایه شدن سطح قالب در حین قالب سازی

لایه لایه شدن سطح شرایطی است که لایه های سطحی نازک به دلیل داشتن ماده آلاینده روی سطح ظاهر می شوند.

علل:

- وجود مواد خارجی داخل پلاستیک مذاب

- استفاده بیش از حد از افزودنی های رهاسازی قالب

راه حل:

- قبل از قالب گیری ، پلاستیک را به طور صحیح خشک کنید.

- دمای قالب را افزایش دهید.

- گوشه های تیز را در طراحی قالب صاف کنید تا از تغییرات ناگهانی در جریان مذاب جلوگیری شود.

- برای کاهش یا از بین بردن وابستگی به مواد رهاسازی قالب ، بیشتر روی مکانیسم پران تمرکز کنید.

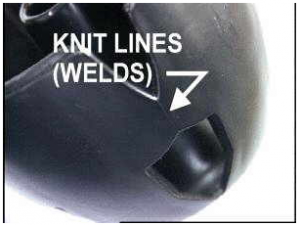

خطوط جوش در قالب

خطوط جوش در حقیقت بیشتر شبیه سطحی هستند که پلاستیک های مذاب در هنگام عبور از دو قسمت مختلف قالب با یکدیگر ملاقات می کنند.

علل:

خطوط جوش در اثر پیوند نامناسب دو یا چند جبهه جریان در اثر جامد شدن پلاستیک مذاب ایجاد می شود.

راه حل:

- دمای قالب در قالب سازی و یا پلاستیک مذاب را بالا ببرید.

- سرعت تزریق را افزایش دهید.

- طراحی را طوری تنظیم کنید که مسیر جریان به صورت یک ورودی مجزا باشد.

- از مواد با ویسکوزیته کمتر و یا با دمای ذوب پایین استفاده کنید.

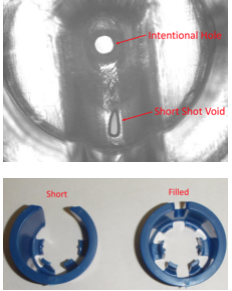

تزریق ناقص در حین انجام قالب گیری

این بدان معناست که پلاستیک مذاب به دلایلی به طور کامل حفره قالب یا حفره ها را پر نمی کند.

علل:

- کالیبراسیون دستگاه

- اگر پلاستیک خیلی ویسکوز باشد ، ممکن است قبل از پر شدن کامل تمام حفره ها ، جامد شود و منجر به تزریق ناقص شود.

- روشهای نامناسب گاززدایی یا تهویه گاز نیز می تواند منجر به تزریق ناقص قالب سازی شود زیرا هوا به دام می افتد و راهی برای فرار ندارد.

راه حل:

از مواد با ویسکوزیته کم و جریان پذیری در هنگام قالبگیری بالاتری استفاده کنید. این مواد سخت ترین

حفره ها را پر می کند.

- دمای قالب یا دمای ذوب را افزایش دهید تا گردش پذیری افزایش یابد.

- طراحی قالب را طوری طراحی کنید که گازگیری مواد مد نظر قرار بگیرد.

- مواد بیشتری وارد دستگاه قالبگیری کنید.

کج و معوج شدگی قالب

تغییر شکلی است که در صورت وجود انقباض ناهموار در جهات مختلف قالب ایجاد می شود. نتیجه یک شکل پیچ خورده ، ناهموار یا خم شده است .

علل:

- پیچ خوردگی معمولاً در اثر خنک شدن غیریکنواخت مواد قالب ایجاد می شود.

- سرعتهای سرمایش متفاوت در قسمت های مختلف قالب باعث خنک شدن پلاستیک و در نتیجه ایجاد تنش های داخلی می شود. این فشارها هنگام رهاسازی منجر به پیچیدگی می شود.

راه حل:

- اطمینان حاصل کنید که زمان خنک کننده به اندازه کافی طولانی است و به اندازه کافی کند است تا از ایجاد فشارهای باقی مانده در قالبگیری جلوگیری شود.

- قالب را با ضخامت دیواره یکنواخت طراحی کنید تا پلاستیک در یک جهت جریان یابد.

- موای را انتخاب کنید که احتمال کم شدن و تغییر شکل آن کمتر است. مواد نیمه کریستالی معمولاً مستعد پیچ خوردن هستند.

علائم سوختن قالب

علائم سوختگی تغییر رنگهایی است که معمولاً به رنگ زنگ زدگی است که در سطح نمونه های اولیه قالب تزریق ظاهر می شود.

علل:

- در اثر تخریب مواد پلاستیکی به دلیل گرم شدن بیش از حد

- سرعت تزریق بسیار سریع

- گرم شدن بیش از حد هوای به دام افتاده درسطح قطعه.

راه حل:

- سرعت تزریق را کاهش دهید.

- تهویه و جداسازی گاز را بهینه کنید.

- قالب و دمای ذوب را کاهش دهید.

موج دار شدن قالب در حین قالب سازی

به وضعیتی اطلاق می شود که پلاستیک مذاب به دلیل سرعت تزریق نتواند به سطح قالب بچسبد.

علل:

- دمای مذاب خیلی کم باشد و ویسکوزیته پلاستیک مذاب بیش از حد بالا شود ، در نتیجه مقاومت جریان آن از طریق قالب افزایش می یابد.

- هنگامی که پلاستیک در تماس با دیواره های قالب قرار می گیرد ، به سرعت خنک می شود و ویسکوزیته افزایش می یابد.

- موادی که در پشت آن پلاستیک چسبناک جریان می یابد ، پلاستیک چسبناک را به جلو هل می دهد و علائم ضایعات را روی سطح محصول نهایی قرار می دهد.

راه حل:

- قالب و دمای ذوب را افزایش دهید.

- اندازه ورودی را زیاد کنید تا سرعت تزریق کندتر شود.

طراحی ورودی را بهینه کنید تا از تماس کافی بین پلاستیک مذاب و قالب اطمینان حاصل شود.

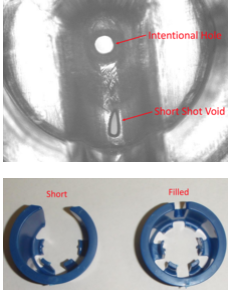

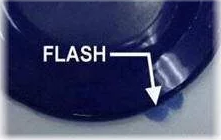

پلیسه شدن قالب

فلش نقص قالب سازی است که هنگام عبور برخی از پلاستیک های مذاب به بیرون از حفره قالب ایجاد می شود.

علل:

- کم بودن نیروی بسته شدن قالباین امکان را می دهد تا پلاستیک از آن عبور کند.

- استفاده از قالبهایی که از طول عمر آنها فراتر رفته باشد فرسوده می شوند و به احتمال بروز پلیسه کمک می کنند.

- فشار بیش از حد تزریق ممکن است پلاستیک را از مسیر کمترین مقاومت خارج کند.

راه حل:

- فشار گیره را افزایش دهید تا اطمینان حاصل شود که قطعات قالب در حین قالبگیری بسته نمی شوند.

- اطمینان حاصل کنید که قالب به درستی نگهداری و تمیز شده است (یا هنگامی که به پایان عمر مفید خود رسیده است جایگزین شود.)

- شرایط بهینه قالب ریزی مانند سرعت تزریق ، فشار تزریق ، دمای قالب و تهویه مناسب گاز را تایید کنید.

تعداد زیادی از عیوب قالبگیری ذکر شده در بالا می تواند با طراحی مناسب قالب بااستفاده از نرم افزار moldflow و Solidworks به شما کمک کند تا مکان های ایده آل ورودی ، پیش بینی محفظه های هوا ، خطوط جریان یا جوش و حفره های خلا را پیش بینی کنید. مهمتر از همه به شما درراه حل های پیش رو برای حل این مشکلات کمک می کند تا به محض تولید ، دیگرنگرانی در مورد مشکلات تزریق نداشته باشید.

دسته بندی مفید وکاربردی بود

خوشحالیم که استفاده کردین.